Erfolgreich Digitalisieren mit den Instrumenten des Lean Managements

Erfolgreich Digitalisieren mit den Instrumenten des Lean Managements

Lean Management ist in letzter Zeit etwas in den Hintergrund geraten aufgrund anderer aktueller Themen wie Digitalisierung, künstliche Intelligenz, Automatisierung von Prozessen mit RPA (Robot Process Automation) etc.. Dabei wird oft übersehen, dass die Schaffung von sauberen Organisations- und Prozessstrukturen, wie es im Lean Management erfolgt, im Grunde genommen die Basis für eine erfolgreiche Digitalisierung bisheriger analoger Prozesse ist.

Sehr hilfreich sind dazu die im Folgenden dargestellten Lean Kernprinzipien als Basis für die Automatisierung von Prozessen.

Die Lean Kernprinzipien als Basis für Digitalisierung und Prozessautomatisierung

- Prinzip: Kundenbedarf erkennen

Einer der ersten und wichtigsten Schritte ist es, den eigentlichen Bedarf des Kunden / Prozessabnehmers zu ermitteln und zunächst alle bestehenden Prozesse auf den Prüfstand zu stellen. Das kann sehr herausfordernd und anstrengend sein – aber der Aufwand lohnt sich auf jeden Fall, denn die besten digitalisierten Prozesse machen keinen Sinn, wenn sie den Bedarf des Abnehmers nicht erfüllen oder am Bedarf vorbeigehen. Übrigens ist der Begriff „Kunde“ recht allgemein zu verwenden, er bezeichnet in der Regel die Abnehmer einer Leistung, des Prozess-Outputs. Deshalb ist der Kundenbegriff auch für die internen Kunden in Verwaltung und die Abläufe in der Administration zu verwenden.

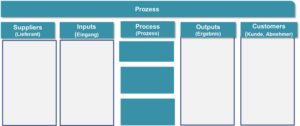

Ein sehr nützliches Tool für eine erste, grobe Vorstrukturierung ist übrigens der SIPOC. Damit wird im Vorfeld einer Prozessanalyse festgelegt, wer

S wer den Prozess auslöst

I welchen Input es dazu gibt

P was die groben Prozessschritte sind

O Was als Ergebnis aus dem Prozess herauskommt

C Wer der Endabnehmer/Kunde dieser Leistung ist.

Durch diese Vorstrukturierung wird der eigentliche Kundenbedarf transparent gemacht, es werden die unterschiedliche Abnehmer einer Leistung berücksichtigt und damit ist eine erste Basis geschaffen, um die Prozessleistung genau auf die jeweiligen Kunden ausrichten zu können. Denn jede Digitalisierung wäre Verschwendung im Sinne von Lean, Prozesse zu digitalisieren, für die es keine Abnehmer gibt oder die in der Leistungserstellung nicht den tatsächlichen Bedarf der Abnehmer bzw. Abnehmergruppen berücksichtigen. Das könnte zum Beispiel sein, wenn der digitalisierte Prozess umständlich oder sehr komplex ist – ohne das das aus Sicht der Abnehmer notwendig wäre.

2. Den Wertstrom/Prozess im Ist-Zustand aufzeichnen

Nach dieser groben Vorstrukturierung wird dann der Gesamtprozess – oder auch Wertstrom genannt – im Ist – Zustand aufgenommen und visuell abgebildet. Dabei sollte der gesamte Prozess von der Anfrage des Kunden bis zur Auslieferung der Leistung berücksichtigt werden. Im Idealfall zieht man dazu aus jeder beteiligten Funktion 1 bis 2 Mitarbeiter heran und führt einen gemeinsamen Workshop durch. Durch die ganzheitliche Sicht werden Probleme an den Schnittstellen sichtbar, oft eine Hauptursache für unzureichend ablaufenden Prozesse.

Die Visualisierung wird solange durchgeführt, bis alle Teilnehmer einverstanden mit dem Ergebnis sind. Zusätzlich werden alle auftauchenden Probleme und Schwierigkeiten des Prozesses mitdokumentiert.

Durch diese gemeinsame Visualisierung erkennen die Beteiligten oft zum ersten Mal, welche Rolle ihre Tätigkeit im Prozess ist und welche Auswirkung ihre Arbeit auf den Gesamtprozess haben kann.

Auf Basis des visualisierten Prozesses und der aufgezeichneten Probleme (Handlungsfelder) kann nun ein optimierter Prozess als Basis für die Digitalisierung erarbeitet werden.

3. Fließende und verschwendungsfreie Prozesse gestalten als Basis für die Digitalisierung mit Lean Administration

Ziel der Optimierung ist es, alle Störungen und Probleme, Engpässe etc. zu beseitigen, so dass der Prozess sozusagen fließt, ohne Unterbrechungen etc. Auch kann hier nochmals ein Blick auf den SIPOC nicht schaden, da können wir nochmals prüfen, welche Prozessabnehmer es überhaupt gibt und welche Leistungen von diesen erwartet wird. So kann der Prozess optimal auf die Bedürfnisse der Kunden ausgerichtet werden.

Ein so optimierter Prozess ist die beste Basis für eine anschließende Digitalisierung. Es wird dadurch verhindert, dass schlechte Prozesse mit der bestehenden Verschwendung digitalisiert werden. Auch die Prozessoptimierung sollte nach Möglichkeit mit den betroffenen Mitarbeitern durchgeführt werden, denn eins dürfen wir nicht vergessen: Auch digitalisierten Prozesse werden von Menschen abgewickelt und natürlich steigt die Akzeptanz wenn es ein Mitspracherecht der Beteiligten gibt. Digitalisierte Prozesse, die nicht richtig ausgeführt und gelebt werden, sind auch nicht hilfreicher als analoge schlechte Prozesse. Es besteht auch immer die Gefahr, dass sich bei schlechter Digitalisierung die Mitarbeiter kleine, eigene Subprozesse basteln, um die Arbeiten, die sie ausführen müssen, überhaupt bewältigen zu können.

Auch den optimierten Prozess sollte man zunächst visuell abbilden, manchmal braucht man auch mehrere Runden, bis die endgültige Akzeptanz der betroffenen Mitarbeiter vorhanden ist.

4. Standardisierung und KVP (Kontinuierlicher Verbesserungsprozess) als Phase von Lean Administration

Sobald der optimierte Prozess abgebildet vorliegt, kann die Digitalisierung erfolgen und der Prozess wird damit zum Standard. Dazu gehören alle Voraussetzungen eines Standards: Der Prozess muss sinnvoll sein, so einfach wie möglich, dokumentiert, machbar und sicher. Außerdem sollten geeignete Prozesskennzahlen aufgesetzt werden, um die Prozessperformance regelmäßig zu überprüfen und eventuell weiter zu verbessern. Nur mit Kennzahlen können wir nachvollziehen, ob der Prozess wie gewünscht abläuft. Da gibt es keinerlei Unterschiede zwischen digital und analog, es sei denn dass es bei digitalisierten Prozessen evtl. einfacher ist, automatisch auf gewisse Kennzahlen zurückzugreifen.

Wichtig ist auch, dass der Prozess von allen Beteiligten richtig und vollständig verstanden wird. Hierzu bietet es sich an, ein geeignetes Kommunikationskonzept aufzusetzen. Dazu werden zunächst mögliche Zielgruppen ermittelt – und Sie werden sich wundern, sobald man anfängt aufzulisten, wer mit dem Prozess etwas zu tun haben könnte, wird die Liste länger als gedacht. Im zweiten Schritt werden dann festgelegt, was welche Zielgruppe an Informationen benötigt. Und das kann ganz unterschiedlich sein: der Mitarbeiter, der vielleicht eine neue Software nutzen muss, braucht eine ganz andere Einweisung als beispielsweise die Führungskraft, die eher Kennzahlen zur Perfomance erwartet. Das wird im Kommunikationskonzept festgelegt – ebenso die Medien zur Vermittlung des notwendigen Wissens und Know-hows. Das Konzept wird dann umgesetzt und sollte auf jeden Fall nochmals überprüft werden, ob die Inhalte auch richtig bei den Zielgruppen angekommen sind. Leider wird in vielen Unternehmen das Kommunikationskonzept eher vernachlässigt. Man gibt sich viel Mühe für digitale und verbesserte Prozesse, treibt aber dann keinerlei Aufwand mehr um die Beteiligten ausreichen zu informieren. Das ist sehr schade, denn ohne ausreichendes Kommunikationskonzept funktionieren in der Regel auch die am besten geplanten Prozesse nicht. Hier sollten wir auf keinen Fall mit dem Pareto Prinzip arbeiten, sondern wirklich an alle Schritte denken.

Auch die einmal digitalisierten Prozesse sollten regelmäßig auf den Prüfstand gestellt werden. Dazu gehört einerseits Überprüfung der Prozessperformance mittels Kennzahlen, aber ebenso auch das Sammeln von weiteren Verbesserungsvorschlägen , die in der Regel von dem Mitarbeitern kommen. Nach einer gewissen Laufzeit (Frozen Zone) sollten diese Verbesserungen immer in den Prozess integriert werden.

Fazit:

Fazit: Es bietet sich an, für eine erfolgreiche Digitalisierung auch auf die Instrumente des Lean Managements zurückzugreifen. Diese sind einfach umzusetzen, sehr pragmatisch und haben sich letzendlich als Best Practice bewährt um fließende und verschwendungsfreie Prozesse zu gestalten, sowohl analog als auch digital